Deux ans après son lancement, REPAN, l’unité de déconstruction d’ISOSTA, prend de l’ampleur et ferme la boucle du recyclage

Concepteur et fabricant français de panneaux sandwich de remplissage de menuiserie, panneaux isolants pour l’habitat (portes d’entrée, volets battants, toiture de véranda) et de façades (tertiaire, ERP, collectif…) à destination des professionnels de la construction et de la menuiserie extérieure, ISOSTA lançait REPAN en 2022, un service de déconstruction de panneaux sandwich.

Cette unité a été imaginée pour séparer les composants des panneaux dans le but de les réintroduire dans le cycle de recyclage auprès des filières établies.

Avec 250 tonnes recyclées en 2024, REPAN s’impose comme une réponse concrète aux enjeux de recyclage des panneaux sandwich. En l’espace de deux ans, cette unité de déconstruction a prouvé la pertinence de son modèle écologique, économique et technique. Capable de traiter jusqu’à 500 tonnes par an, elle valorise 90 % de la matière reçue.

En 2025, REPAN amorce une nouvelle étape avec la production d’un isolant de réutilisation en cours de certification ACERMI, concrétisant ainsi la fermeture d’une boucle vertueuse où les matières déconstruites réintègrent les propres productions d’ISOSTA.

Cette dynamique s’inscrit pleinement dans l’engagement RSE d’ISOSTA, qui se traduit aussi par le choix d’implanter l’unité sur un ancien site industriel en friche, réhabilité selon les principes du Zéro Artificialisation Nette (ZAN), conciliant ainsi déploiement industriel et préservation des sols.

PRINCIPE DE DÉCONSTRUCTION ET DE RÉINTRODUCTIONS DES MATÉRIAUX

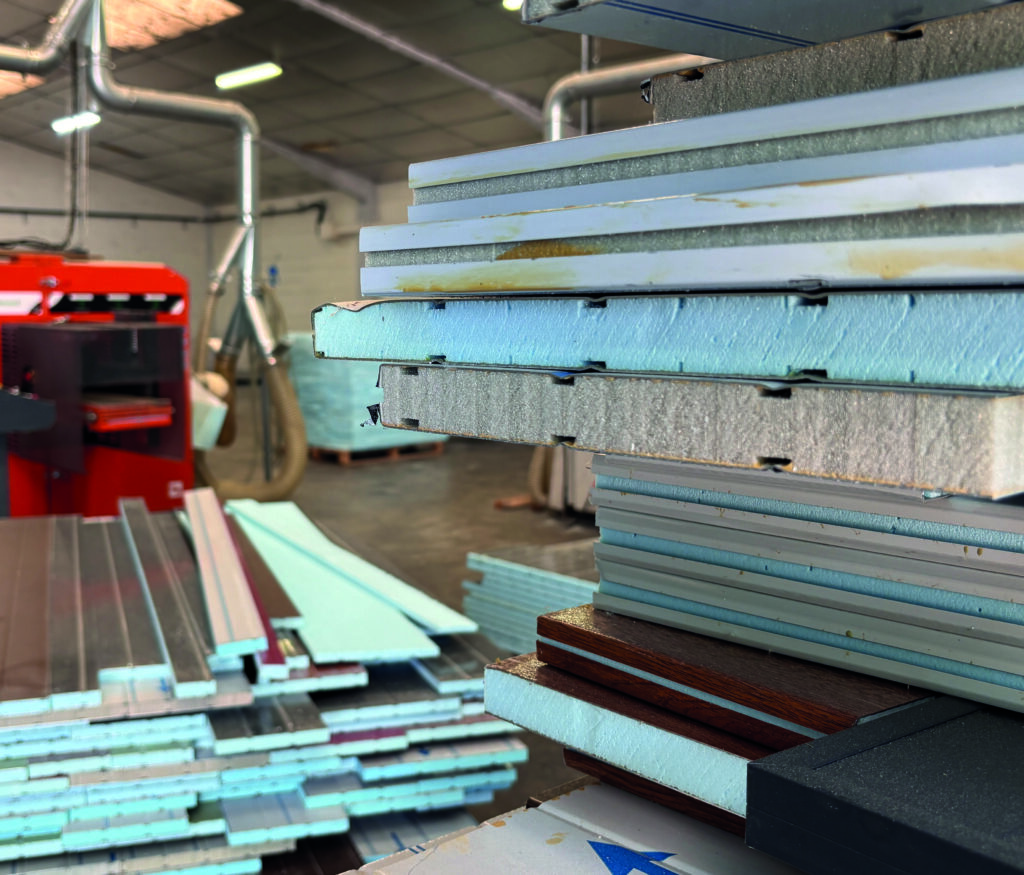

REPAN est une unité de déconstruction de panneaux sandwich. Le service consiste à séparer les différents composants comme les parements en aluminium et le polystyrène extrudé (XPS) de l’isolant. Les matières sont ensuite valorisées dans les filières de recyclage dédiées.

Le marché des panneaux sandwich collés atteint aujourd’hui un volume annuel estimé à 2,5 millions de mètres carrés. Ces éléments sont principalement utilisés dans les menuiseries extérieures – portes, fenêtres, volets – ainsi que pour les toitures de vérandas.

Grâce au processus mis en place par REPAN, ces panneaux, jusque-là considérés comme des déchets industriels banals (DIB), peuvent désormais être requalifiés en matières premières valorisables.

Cette transformation permet non seulement de réduire l’empreinte carbone du secteur, mais elle s’avère également plus avantageuse sur le plan économique : REPAN reprend les panneaux à déconstruire à un coût inférieur (de 20 à 60%) à celui généralement facturé pour le traitement des DIB.

250 TONNES RECYCLÉES EN 2024, 500 TONNES EN 2025

UN MODÈLE INDUSTRIEL À L’ÉQUILIBRE, EN CROISSANCE ET ADAPTÉ À LA COMPLEXITÉ DES MATIÈRES À RECYCLER

REPAN reprend les chutes de production de ses clients conformément à un cahier des charges rigoureux. Son modèle économique repose intégralement sur la revente de matières issues de la déconstruction. En 2024, 250 tonnes ont été recyclées avec 90 % des flux réorientés vers des filières de recyclage, dont 150 tonnes d’aluminium et 35 tonnes de polystyrène expansé (XPS).

Jusqu’à récemment, seuls les déchets issus de la production ISOSTA, composés de matériaux parfaitement identifiés et récurrents, étaient pris en charge. Les panneaux extérieurs au périmètre ISOSTA, souvent hétérogènes et moins bien documentés, finissaient pour la plupart enfouis, broyés ou incinérés, faute de solutions techniques adaptées et de filières de recyclage accessibles. Ces matériaux, bien que recyclables en théorie, échappaient donc à toute valorisation réelle.

Depuis 2024, REPAN a ouvert sa capacité de traitement à ces flux tiers et affine ses process pour intégrer de nouvelles compositions complexes, dans une logique d’amélioration continue du taux

de recyclabilité. L’objectif de REPAN est constant : limiter les déchets ultimes à moins de 10 %.

Parmi les matières désormais prises en charge, après acceptation du produit, figurent le PET, le polyuréthane ou encore le PVC associés à un parement aluminium – des matériaux auparavant exclus du périmètre ISOSTA et dont les débouchés de recyclage restent aujourd’hui limités.

Pour chaque flux, REPAN déploie un travail précis de tri, de nettoyage et d’adaptation des techniques de traitement.

L’AVÈNEMENT DE LA RÉUTILISATION MATÉRIALISÉ PAR LA CERTIFICATION D’UN ISOLANT INNOVANT

REPAN ne se limite pas à trier, séparer et recycler. L’unité constitue aussi un laboratoire industriel de la réutilisation. Parmi les projets les plus structurants, REPAN s’attache à transformer l’isolant extrait des panneaux sandwich en une matière recomposée à forte valeur ajoutée. Poncé, nettoyé, puis remis en forme, ce matériau entre aujourd’hui dans une phase de reconnaissance officielle avec une procédure de certification ACERMI en cours.

L’enjeu est double. D’une part, ce processus permet de requalifier un sous-produit issu de la déconstruction en une nouvelle matière première normalisée, susceptible d’intégrer à nouveau des panneaux neufs. D’autre part, il matérialise la vision d’une économie circulaire véritablement fermée, dans laquelle ISOSTA serait en mesure de réinjecter directement dans ses lignes de production des matériaux issus de ses propres déchets ou de ceux de ses clients.

L’objectif est de créer un isolant de réutilisation à faible impact, adapté aux exigences thermiques des solutions pour façade, habitat ou toiture. Ce développement s’inscrit dans la stratégie RSE du groupe, qui prévoit d’intégrer 20 % de matières recyclées ou biosourcées dans ses produits dès 2025. En réduisant la dépendance aux matériaux vierges et en structurant une filière complète de valorisation, REPAN franchit ici une étape décisive, à la fois technique et stratégique.

FERMER LA BOUCLE DE L’ÉCONOMIE CIRCULAIRE

La boucle est déjà bouclée sur certaines filières. L’XPS traité chez REPAN est compacté, renvoyé chez le fournisseur et réintégré dans les panneaux ISOSTA. L’objectif à terme est de multiplier ce type de circuit court.

UNE IMPLANTATION INDUSTRIELLE VERTUEUSE

Implantée depuis janvier 2025 sur une friche industrielle de 12 000 m², REPAN bénéficie d’une surface bâtie de 5 000 m², dont seulement 1 000 m² sont aujourd’hui exploités pour la production. L’unité est organisée autour de quatre halls – dédiés respectivement aux machines, aux matières en sortie, et à deux espaces encore inoccupés.

L’achat et la réhabilitation de ce site traduisent la volonté d’ISOSTA d’accroître les capacités de production de REPAN en termes de volume et de tonnage, tout en préservant la biodiversité. Ce choix d’implantation s’inscrit pleinement dans l’objectif de Zéro Artificialisation Nette (ZAN), en permettant le développement industriel sans changement de destination des sols.

Dans un contexte où l’urbanisation est identifiée comme l’une des principales menaces pesant sur les écosystèmes, cette stratégie permet à REPAN de projeter sa croissance dans la durée.

Grâce à cette très grande surface, l’unité dispose d’un levier d’extension significatif pour accompagner la montée en puissance de ses activités, sans consommer de nouveaux fonciers.

REPAN ILLUSTRE LA FEUILLE DE ROUTE RSE D’ISOSTA

Née de la feuille de route RSE du groupe ISOSTA initiée dès 2018, REPAN incarne concrètement les engagements de l’industriel pour une économie circulaire. Cette unité répond à une stratégie plus large visant à réduire ses impacts climatiques à horizon 2030, en limitant les déchets DIB et en intégrant progressivement des matériaux recyclés ou biosourcés dans l’ensemble des produits ISOSTA.